英研发纤维回收利用技术,目前有哪些成熟的化学和物理技术?

近日,英国国防部下属的“国防安全研究室”向一家名为“升级360”的军事科技公司提供50万英镑(约合62.5万美元)经费,用于资助该公司的凯夫拉防弹衣回收再利用技术。

防弹衣被誉为士兵的“贴身铠甲”。早期防弹衣采用钢板制成,虽然能有效防御子弹射击,减少士兵伤亡,但是数十斤的重量大大增加了士兵的负重。在很长一段时间里,各国科学家一直研究如何对防弹衣“减重增能”,直到20世纪70年代凯夫拉防弹衣问世后,才真正解决了这一问题。

凯夫拉防弹衣采用的芳纶纤维材料,具有密度低、强度高、韧性高等优点。其密度仅为同等质量钢铁的1/5,韧度却是钢铁的50倍,且质地轻盈,柔软舒适,因此很快成为制作防弹衣的主要材料。不过,由于芳纶纤维的特殊性,凯夫拉防弹衣的使用期限通常不超过5年。从生产加工开始,这种纤维就开始老化。随着时间的推移,其老化程度越来越严重。超过使用期限后,这种纤维的强度和韧性大大降低,防弹效果明显受损。

长期以来,由于缺乏有效的回收利用技术,每年都有大量报废的凯夫拉防弹衣被送去焚烧处理,造成大量浪费。为解决这一难题,英国这家名为“升级360”的军事科技公司正在开发一种凯夫拉纤维回收技术。他们使用一种未公布配方的化学制剂,将报废的防弹衣中的纤维融化为液体,再从液体中抽丝,制成新的芳纶纤维。值得一提的是,这种再造芳纶纤维的强度和韧性与新的几乎一样。

对于“升级360”公司的凯夫拉纤维回收再制技术,英国军方给予肯定。他们认为这一技术将让原本只能焚烧处理的报废防弹衣有了“再生”机会,不仅能避免环境污染问题,还能节约大量资金,一旦该项技术投入使用,将具有重要意义。

根据中国化学纤维工业协会会长陈新伟分析指出,当前我国废旧纺织品存量超亿吨,每年新增的废旧衣服大约有2000多万吨,但是这些废旧衣物的循环利用率较低。自此工艺路线的启动,开辟了废旧衣物高值化循环再利用的新方向,带动纤维产业的循环再生技术进一步发展。

那么,目前废弃的纤维有哪些回收再利用的技术呢?

废弃PPS纤维如何进行回收再利用?

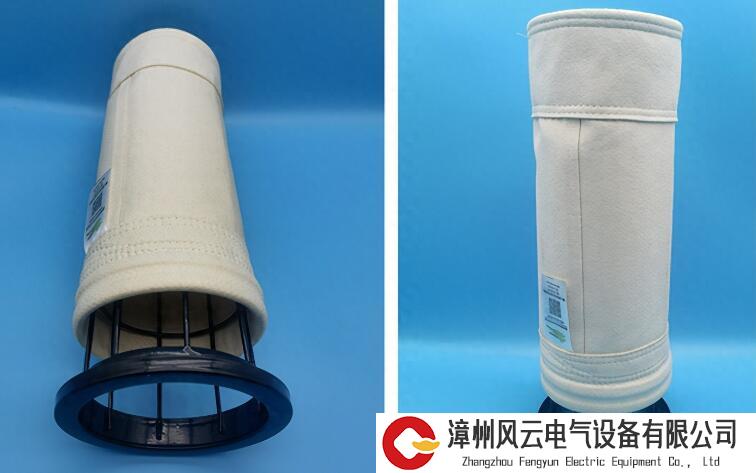

聚苯硫醚(PPS)纤维因具有良好的耐化学腐蚀性、耐热性、阻燃性、纺织加工性能和较高的性价比优势,在高温烟气过滤、化工液体过滤、特种防护等领域应用广泛,由其制备的滤袋已成为燃煤电厂和垃圾焚烧厂高温烟气除尘的首选过滤材料。

国内使用PPS纤维可占全球纤维使用量的60%。国内PPS纤维主要应用于环保领域中高温烟气过滤材料,占70%~80%;化工液体过滤领域,占10%~20%;特种防护材料和其他行业,占10%左右。

随着我国烟气排放标准的升级,PPS滤袋的需求量将大幅增加,同时更换下的废弃PPS滤袋也将大幅增加。但目前国内更换下的绝大部分废弃PPS滤袋大都采用焚烧或堆积填埋的方式进行处理。

废弃PPS滤袋在焚烧过程中将产生大量的烟尘、酸性或碱性气体和致癌物,对空气质量造成严重危害;

同时废弃PPS滤袋中含有的烟尘颗粒、酸碱性物质和致癌物,通过堆积填埋处理也会造成土壤和地下水污染,并占用大量的土地资源,且PPS纤维的化学稳定性优良,自然环境下难以降解,这些处理方式不仅浪费资源,还对环境产生严重危害。

此外,PPS纤维与常用化纤相比,价格也较为昂贵,在PPS滤袋的生产过程中也会产生大量的边角料,因此,高效高价值的回收利用废弃PPS纤维及滤袋具有重要的经济价值和社会意义。

关于废弃PPS纤维及滤袋的回收再利用研究国内外均较少,目前常用的回收方法大致可分为化学回收法和物理回收法二大类。

(1)化学回收法

化学回收法是指利用相应的有机溶剂,将废弃纤维及滤袋中的高分子聚合物进行溶解或分解,然后冷却分离析出高聚物固体或高聚物单体再进行利用,可分为化学溶解回收和化学分解回收。

1.化学溶解回收

化学溶解回收是指将废弃PPS纤维及滤袋经清洗后利用相应的有机溶剂溶解,并经冷却分离过滤析出得到PPS树脂粉末进行再利用。

王小娜利用有机溶剂α-氯萘溶解回收废弃PPS纤维及滤袋,研究溶解温度和时间对废弃PPS滤袋溶解率的影响发现,218℃时溶解10min并经过滤可回收得到性质稳定的PPS固体粉末,但其熔点和热稳定性有所降低;

张榆婕也利用α-氯萘溶解回收废弃PPS纤维及滤袋,研究了溶解温度、PPS滤袋与溶剂的配比对废弃PPS滤袋回收率的影响,并对α-氯萘的回收率也进行研究发现,在220℃下PPS滤袋和α-氯萘的质量配比为1∶60时,废弃PPS滤袋的回收率可达到90%以上,同时α-氯萘的回收率可达到65%以上,回收得到的PPS树脂粉末综合性能略有下降;

柳静献等将含有PPS纤维材质的废弃滤袋或边角料经打散和短切后,与α-氯萘或N-甲基吡咯烷酮溶剂混合,并在150~250℃下搅拌20~40min,经过结晶和过滤干燥后即可得到PPS固体,所得PPS树脂的熔点和热稳定性也略有下降。

利用化学溶解法回收废弃PPS纤维或滤袋可得到纯度高无杂质的PPS树脂粉体,其性能与原PPS树脂粉体相近,可作为工业原料再利用,经济价值高,同时回收率高,可用于组分不单一的PPS滤袋。

但因PPS纤维自身的性能特点,导致化学溶解法回收PPS纤维利用的有机溶剂目前仅有α-氯萘或N-甲基吡咯烷酮,且仍需在高温条件下(200℃以上)才可溶解。

同时α-氯萘的价格昂贵,价格达到34万元/t,且α-氯萘或N-甲基吡咯烷酮的回收利用率还较低,导致化学溶解回收法存在生产成本昂贵、工艺条件较高和产物提纯分离工艺流程长等缺陷。

2.化学分解回收

化学分解回收是指利用特定溶剂在特定条件下,将废弃PPS纤维及滤袋中的PPS大分子链解聚成单体或低聚物,然后再将单体或低聚物重新利用。

日本山形大学的Okubo等利用超临界水实现PPS在高温流体中的化学分解回收,在430℃的超临界水中通过添加碳酸钠(Na2CO3)可使PPS的分解率达到50%;而在370℃的高温甲醇溶液中PPS的分解率可达到75%,在400℃时几乎完全分解。PPS的化学分解产物为低聚物和单体化合物,低聚物可作为原料与未使用的PPS预聚物共混利用。

Li等利用假单胞菌在液态无碳基质中降解PPS,在25℃下放置10d可成功降解10%,其中PPS大分子链中的C—S键首先氧化成磺酰,再通过水解进一步分解成苯磺酸或其他小分子,但其确切的降解机制仍不明晰。

利用化学分解法回收PPS纤维及滤袋分解反应的条件比较苛刻,较难以实现,同时分解产物成分复杂且难以控制分解产物的种类,分离提纯工艺较复杂,且回收成本高昂,产出较低,因此,化学分解回收再利用方法目前还处于实验室阶段,难以进行中试或产业化回收利用。

(2)物理回收法

物理回收法是指对废弃PPS纤维及滤袋进行物理或机械加工,使其再生成初始状态后再利用。目前可分为机械粉碎、熔融再加工、纤维拆解和直接利用。

1.机械粉碎

机械粉碎是指通过高温熔融再冷却破碎或者低温冷却破碎的方式,将废弃PPS纤维或滤袋破碎成粉末再回收利用。

王茂盛等利用聚四氟乙烯(PTFE)纤维和PPS纤维熔点的不同,将含有PTFE纤维和PPS纤维的废弃滤袋在250~260℃下热熔再冷却,使PPS纤维变成块状物再进行破碎形成粉末,最后将PPS粉末与PTFE纤维筛分再回收利用。

王光应等利用冷冻后PTFE纤维和PPS纤维脆性的不同,将废弃PTFE和PPS混纺滤袋冷却至-200~-100℃,将冷冻状态下的滤袋进行机械打击破碎,得到PPS粉末和PTFE纤维混合物,并进行筛分再分别回收利用。

此外,王光应等还利用PTFE纤维和PPS纤维密度的不同,将废弃PTFE和PPS混纺滤袋利用纤维粉碎机粉碎,再将粉碎粒料放入分离液中离心分离得到PPS和PTFE物料再回收利用。

朱海霖等首先将废弃PPS和PTFE混纺滤袋置于表面活性剂溶液中洗涤并进行热处理,再将其用强酸清洗烘干得到纯净废旧混纺滤袋,最后进行高温处理、机械粉碎和筛分得到PTFE和PPS粉末。

Wang等将废弃PPS滤袋清洗烘干后,通过高温热处理、球磨粉碎和筛分得到PPS粉末,然后将PPS粉末作为阻燃剂添加到环氧树脂中,研究表明废弃PPS粉末可显著提高环氧树脂的阻燃性能。

采用机械粉碎法回收利用废弃PPS纤维及滤袋是目前较为有效的工艺方法,处理滤袋种类齐全、技术难度较低,回收效率高,生产成本低,但工艺较复杂。

北京国兴五佳高分子纤维再生科技有限公司已实现机械粉碎法的产业化生产。但该方法回收的PPS纤维大都为粉末形式,对废弃滤袋的清洗环节要求严格,废弃滤袋中吸附烟尘的混入会造成回收PPS粉末性能下降,其性能低于PPS纤维性能,使制成产品的性能有所下降,一般为降等使用,附加值不高。

2.熔融加工

熔融加工是指将废弃PPS纤维或滤袋清洗后,通过加热熔融挤出再造粒、纺丝或者制备其他部件。

孙正滨等将PPS滤袋分切、开松、除尘和碎化得到PPS短纤维,再将PPS短纤维与抗氧剂、有机改性剂和抑酸剂均匀混合,通过熔融挤出造粒得到PPS粒料,其具有良好的力学性能,可用于生产PPS塑料制件。

李林朝等将PPS和PTFE复合滤袋清洗、烘干和分割得到条状物,再将条状物高温熔融并在熔体中加入玻璃纤维、碳纤维或纳米颗粒,最后经过挤出装置制备相应产品。

叶晋浦等将干燥后的回收PPS与改性剂、偶联剂和抗氧化剂均匀混合得到中间混合物,再将混合物与玻璃纤维熔融共混、挤出造粒得到回收PPS组合物。

于洋等将PPS纺丝过程中产生的废料和废丝与纯PPS粒料熔融共混造粒,再进行熔融纺丝,所纺纤维基本能够满足后道加工需要。

利用熔融再加工法回收再利用PPS纤维或滤袋,具有回收工艺简单、回收产物应用范围广等优势,但与机械粉碎法相同的是,该方法对废弃滤袋的除尘清洗环节要求严格,残留粉尘对熔融造粒过程及再造颗粒的结构与性能影响巨大。

同时因目前多数滤袋为2种或多种纤维复合制备,造成熔融造粒温度难以确定,且熔融造粒的纯度和品级均会下降,加工成本较高。

3.纤维拆解

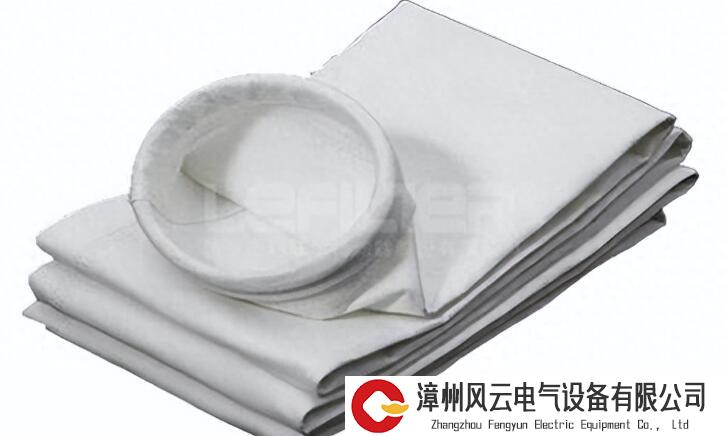

纤维拆解是指利用开松机将废弃PPS过滤材料进行拆解开松得到絮状纤维,再利用非织造加工工艺或复合加工工艺将絮状纤维进行再加工。

王群英等将废弃PPS滤袋进行刺辊开松得到PPS絮状纤维,再通过剪切获得PPS短纤维,并与水泥干粉高速剪切共混制备纤维水泥干粉共混物。

阳建军等将废弃PPS滤袋表面清灰后,利用刺辊开松机得到絮状纤维,再将絮状纤维进行梳理成网、多层铺网、预针刺、高温热熔和热辊热压等工艺制备耐热保温材料。

张光旭等将废弃PPS滤袋粉碎清洗后进行开松得到小块或束状纤维,再将其与玻璃纤维和防水剂混合,并与玻璃纤维基布针刺复合制备三层结构复合板,最后通过高温压制与冷却定型得到成品。

布莎莎将废弃PPS滤袋通过切割、清洗和开松后得到短切纤维,再将短切纤维经分散剂分散和湿法成网得到纤维网,最后利用化学黏合和热烘干制得PPS绝缘纸。

杨煦首先将废弃PPS滤袋进行破碎和开松得到再生PPS纤维,然后将其与涤纶纤维混合并热压成型制备板材。

利用纤维拆解法得到PPS絮状纤维并进行再加工,优势在于可最大限度地利用PPS纤维原有结构与性能的优点,且工序少、能耗低、效率高,同时对废弃PPS滤袋的除尘环节要求较低,但在开松过程中会对PPS纤维造成一定程度的损伤,影响其性能与再应用。

4.直接利用

直接利用是指将废弃PPS滤袋清洗干燥后作为原材料直接进行再加工利用,不对PPS滤料的结构进行改变。

杨东等将废弃PPS滤袋清洗干燥并裁剪后,置于集成式树脂传递模塑(RTM)成型机中,利用RTM成型工艺将树脂体系注入闭合模具中浸润废弃PPS滤袋,再经过加热和/或加压固化成型制备复合板材。

陆振乾等将经过裁剪除尘水洗烘干的废弃PPS滤袋进行等离子体处理,再浸渍于氯化铁和水杨酸钠的混合溶液中,然后将聚吡咯的环己烷分散液倒入混合溶液中,最后将废弃PPS滤料经清洗烘干即可得到具有优异导电性能的发热保温材料。

直接利用法回收PPS滤袋具有工艺简单、成本低廉,且可充分利用PPS滤料的原有的结构与性能等优点,对PPS滤袋的清洗环节要求较低,但也是由于PPS滤料自身原有结构与性能的影响,限制了制备材料的形态结构与应用领域。

同类文章排行

- 5SHX1960L0006 3BHB016120R0002

- 怎么联系业务?

- ABB厦门工业中心“碳中和”园区示范基地落成

- 3500/22M 288055-01 表面检测系统分类性能的

- 3500/33-01-00 全集成线扫描接触式图像传感器

- 协作机器人市场能否在后疫情时代迎来二次增长?

- 5SHX1960L0006 3BHB016120R0002

- 辉瑞6年的工业数字化转型历程与成果

- 3500/34 125696-01 相机用于开发眼睛研究的瞳

- 5SHY4045L0003 3BHB021400 克服制造

最新资讯文章

- CI535V26 3BSE022161R1 凯本隆SC30双

- SB510 3BSE000861R1 智能驾驶领域再迎新动作

- RB520 3BSE003528R1 CMA三十而立:埃夫特

- SC520 3BSE003816R1 皮尔磁即将亮相汉诺威工

- SC520M 3BSE016237R1 智辟新天地!ABB机

- CS513 3BSE000435R1 ABB赋能广东阳江能源

- MB510 3BSE002540R1 ABB推出水和废水能源

- SC510 3BSE003832R1 将人工智能嵌入全线业务

- SR511 3BSE000863R1强生公司将以7亿美元出售

- RF533 3BSE014227R1 龙沙从罗氏收购加州生物