绝缘管型母线的市场优势如何,设备技术有何特点及难点?

随着国民经济的增长和科学技术的发展,企业和居民的用电量急剧上升,传统的矩形母线、共箱封闭母线和电力电缆普遍用于低压侧。变电站或发电机出口侧的变压器不再满足大容量、绝缘性和紧凑性要求。此外,国家电网公司的十八条对策也明确提出,35kV及以下变压器低压母线应进行绝缘处理。绝缘管型母线具有这些传统母线所不具备的优点,被广泛应用于各个行业。

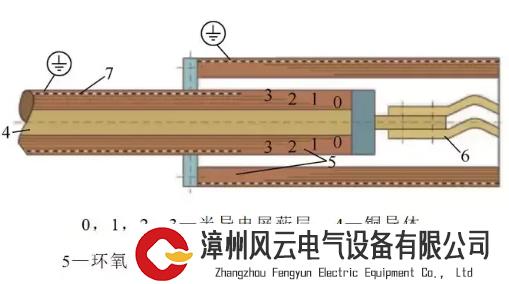

绝缘管型母线是导体为铜或铝金属圆管并用接地金属屏蔽层绝缘的载流导线。现在常用的电压等级是6~35kV。与传统载流设备相比,由于其结构特点,具有载流能力大、安全、安装方便、节省空间等突出优点。

一、绝缘管型母线的市场优势

铜母线集肤效应系数低kf≤1,交流电阻小。绝缘管型母线管导体的直径和壁厚应按照以下要素的要求进行规划:电气稳态要求,工程将长期承受额定电流;电气瞬态要求、工程要求所能承受的短期过载和短路电流;机械强度要求,管型母线结构在电气和机械冲击下的机械强度;导体在不同绝缘结构下的热阻和公认的导体和不同绝缘体在不同条件下的允许工作温度;结合“经济电流密度”的数值要求;不同电流水平的趋肤效应以及管型母线的刚性和运行时机械稳定性的要求。传统的矩形母线在技术和结构上越来越难以满足母线发热和短路功率的要求,从而导致附加损耗、趋肤效应系数增大、截止容量降低、电流分布不均。

因此,使用完全绝缘的管型母线代替矩形母线。因此,母线的功率损耗小。如果选用多根矩形导体,随着片数的增加,趋肤效应系数不断扩大,单位截面积的有用载流量减小,片间电流分布不均,附加损耗增大,差散热条件。

铜管型母线母线为空心导体,母线内径风道自然构成热风对流(室内外气压差可自然构成热风对流)自然散热条件好。

将绝缘铜管型母线直接固定在铜架或混凝土支架上,不受环境干扰。可靠性高:绝缘铜管型母线各相均密封屏蔽绝缘,无内部凝露。全绝缘母线是指6kV及以上 中高压铜管母线一般配备有

绝缘屏蔽层,部分低压母线不带屏蔽层。屏蔽层设置在导体外侧的绝缘层之间,绝缘外层的屏蔽层通过铜编织层引到地,使母线潜力为零

屏蔽层消除了导体表面不平整和内保护层造成的表面电场强度增加。母线设有接地线,主要用于保护母线绝缘击穿或通过大故障电流时。金属护套的感应电压可能会引起绝缘击穿,引起电弧,并导致金属护套烧穿。汇流条由铜或铝制成,电流密度高,电阻低,趋肤效应小,因此不需要用于降容。能量损失小,毕竟节省了用户的投资。并且消除了外部湿气、灰尘和异物引起的接地和相间短路。操作具有高度的可靠性。相比之下,裸露的母线暴露在环境中,只是偶尔与人、小动物和其他物体接触。发生接地和短路,不利于安全运行。

二、绝缘管型母线行业发展情况

国际发展情况

国际上,绝缘管型母线的应用起步较早,已经发展超过30年,形成成熟的绝缘管型母线产品,主要以德国Preissinger有限公司的绝缘母线(ISOBUS)产品、瑞士雷兹互感器有限公司的SIS绝缘母线系统及德国MGC公司的环氧树脂浸渍纸绝缘(Resin Impregnated Paper, RIP)管型母线产品等为代表。

其中,德国MGC公司率先将干式套管内绝缘使用的环氧树脂浸渍纸绝缘及电容屏均匀场强技术引入母线,制成绝缘管型母线。另两家代表性公司及其他生产商的产品与之相比,都采用了相同的绝缘材料和固化工艺,只是在部分细节结构和加工工艺上有所差别。

这些绝缘管型母线目前已广泛运用于英国、德国、西班牙、美国及加拿大等欧美主流国家的相关电力应用行业。产品在长期挂网运行中表现稳定、可靠,很好地发挥了其安全绝缘、载流能力强、排布紧凑节省空间且耐候性强等突出优势。这些产品的材料选取及应用、结构设计技术、制造工艺方案等都已基本成熟。

国内发展情况

在我国,绝缘管型母线的应用起步较晚,自2004年至今,仅有十余年时间。但设备需求量稳步增长,应用领域向电网、发电、石油、化工等行业全面扩展。

与此同时,我国该类产品呈现出多种形式和种类的发展态势。按照行业公认的绝缘工艺类型和材料进行分类,目前主要有环氧树脂浸浇注类、聚酯薄膜或聚四氟乙烯绝缘带绕包式和聚乙烯、三元乙丙橡胶(EPDM)或硅橡胶绝缘挤包式等三大种类绝缘形式下至少六种类别的产品。

三大种类产品各自结构和生产流程差异明显,各成一派。其中,浇注式产品在我国出现最早,采用的生产技术由欧洲厂家引进;后来,借鉴干式互感器、套管或中压单芯绝缘电缆和共箱母线的绝缘结构和生产技术,衍生出绕包式和挤包式两种类型的产品。在以上大类下,不同厂家在导体连接方式,中间连接处和端部的绝缘设计方面均有不同的形式结构。

三、设备关键技术特点及难点

绝缘管型母线虽然统一采用管状铜质或铝质导体,但绝缘型式各异。目前中国常见的绝缘管型母线分为浇注式、绕包式和挤包式。3种类型的管型母线具有各自显著的绝缘结构特征,且在绝缘性能、工艺难度等方面各有优势和难点。

1、浇注式绝缘管型母线

浇注式绝缘管型母线本体绝缘主要采用绝缘、半导电(粘性)电工皱纹纸带缠绕,经环氧树脂真空浸渍,加温固化,形成一体化固体绝缘。

在端部可以很方便地将半导电带分层按一定尺寸缠绕主绝缘,形成类似套管中的电容屏结构,达到控制场强分布,减少场强集中的效果。

浇注式绝缘管型母线接头一般采用在导体连接外部外罩绝缘套筒的形式。套筒同样是具有电容屏结构的绝缘筒装结构,内屏与导体连接等电位,外屏为接地导体。两端与本体密封连接,如图2所示。

浇注式绝缘管型母线具有以下优势:(1)环氧浸渍纸绝缘是一种绝缘纸与环氧树脂的复合绝缘,导体、半导体层和绝缘纸经加温固化后,形成致密、紧实的一体化结构,既具有绝缘纸和环氧的良好绝缘和介电性能,又具有良好机械特性。已证实该种结构形式能有效保证至少在35 kV及以下电压等级产品不发生内部局部放电。(2)端部和套筒的电容屏结构能够有效控制场强,且实现简单,均压结构存在于绝缘内部,均在工厂预制,可靠性较高。(3)绝缘套筒保障了设备在连接处依然保持全绝缘性能,提高了安全性。

同时,其绝缘结构和工艺也使得浇注式绝缘管型母线设备存在以下技术难点:(1)环氧材料本身较脆,特别是屏蔽筒,在运输、安装中对防止跌落、撞击的要求较高,同时需要考虑运行中的振动问题,以避免绝缘产生局部缺陷。(2)电容屏结构必须合理设计,并在生产、安装中确保尺寸,否则可能导致局部场强集中,危害绝缘。(3)生产浇注式绝缘管型母线需要大型真空浇注和加温固化设备,设备尺寸限制了单根母线长度(目前常规产品单根长度8 m左右),又因为其生产工艺复杂,该结构绝缘管型母线生产难度更大,成本更高。

2、绕包式绝缘管型母线

利用聚四氟乙烯带或聚酯薄膜材料缠绕,层间涂抹硅油形成主绝缘层。其端部均压结构也可与浇注式一样,应在绝缘中缠入多层半导电(导电)材料,形成电容屏,均匀场强。

绕包式绝缘管型母线具有以下优势:(1)绕包式绝缘管型母线生产工艺简单,流程环节少,产能充足。(2)现场故障恢复简单,在故障点破开绝缘,逐层缠绕恢复绝缘结构即可。

同时,绕包式绝缘管型母线设备存在以下技术难点:(1)聚四氟乙烯或聚酯薄膜本身性能优异,但其绝缘性能决定于绕包过程中是否形成致密、紧实的多层结构,而且现场安装接头时,更难控制质量。只有通过严密的工艺手段才能保障其性能。包绕不够紧实的产品,绝缘层间容易引入气泡、潮气,另外,压紧力下降后,绝缘性能将严重下降,且更容易受潮气入侵,引发沿绝缘层间表面的放电。这种情况下,其绝缘强度主要取决于绝缘结构的特性而远低于材料本征击穿强度。(2)绕包式设备生产起步要求低,大量厂家集中于生产该类型产品,导致该类设备质量差异极大。仅有少量厂家采用机械缠绕的方式,并严格控制工艺过程,保障绝缘性能。

3、挤包式绝缘管型母线

与电力电缆绝缘几乎完全相同,利用橡塑材料(聚乙烯,硅橡胶、三元乙丙橡胶)原料呈粘稠的半流体状性质,通过挤包机在导体表面挤出内半导电层、绝缘层和外半导电层。为保证半导电层与导电层结合紧密,生产中宜采用三层共挤工艺。

挤包式绝缘管型母线与其他绝缘型式设备最大不同在于挤包式中间接头与终端中无法插入电容屏形成均压结构,而是通过预制件在地屏端部向外延伸形成喇叭口的应力锥结构,达到均匀场强的效果,如图4所示。这一技术在电力电缆中发展已有较长时间,可以直接借用。

挤包式绝缘管型母线的优势与电缆结构相似,绝缘一体性较好、紧实,技术比较成熟,有电力电缆尤其是高电压等级电力电缆生产经验的厂家能够顺利转向生产挤包式绝缘管型母线。

绝缘管型母线的结构特征也使得其设计生产存在如下难点。(1)绝缘管型母线为增大载流量,须扩大管径,此时,挤包时必须避免重力造成的绝缘偏心,这在绝缘尺寸整体半径增大的条件下工艺难度更大,必须更为准确地控制整个挤包圆周上的温度和挤包速度均匀性。(2)挤包型绝缘管型母线的弯管段成型是其生产中的难点。先弯金属管后挤包,由于现今的技术水平和设备限制,尚未有厂家实现。先挤包后弯管会使已成型的绝缘受拉伸和挤压,一是弯曲半径受很大限制,相当于在绝缘上施加应力,拉伸会减薄绝缘而挤压可能导致气隙产生;二是预应力会降低材料的机械和性能。后者应在弯曲过程中注意应力的释放。

四、典型故障原因分析

环氧树脂浇注类绝缘管型母线厂制作工艺繁多,现场安装更是取决于环境条件以及安装人员作业水平,因此稍有不慎则可能引入缺陷。下面介绍三种由于制作或安装工艺不当导致的故障案例,并分析其原因。

1 屏蔽筒安装错位造成的故障

某110kV变电站投运不到10天的10kV绝缘管型母线中间接头处发生击穿,引发低压侧线路大火。

屏蔽筒安装错位引发故障如图4所示。该绝缘管型母线接头处为软连接外套绝缘屏蔽筒的形式,其连接处均压结构由母线本体端部和屏蔽筒内的电容屏共同构成。

经现场勘查发现,故障母线屏蔽筒与本体段的配合因错位而产生不同程度的倾斜,这将导致:①本体及屏蔽筒之间可能形成缝隙导致密封不严,潮气甚至雨水可能直接进入屏蔽筒;②屏蔽筒的移动导致电极位置发生偏移,电场分布与设计的正常分布相比,发生畸变,这将使得部分绝缘承受超出设计值的电场作用,而在较短时间内产生缺陷并发展为故障。

2 屏蔽筒密封不良造成的故障

某10kV变电站绝缘管型母线在运行过程中燃烧,经分析,管型母线靠近主变压器侧的管口在下雨时会有少量雨水和湿气进入管内。而管型母线的接头处存在缝隙,当气温较高时,管型母线内的水分便形成水蒸气,通过管型母线接头处的缝隙进入均压环护套的内壁以及渗入金属屏蔽筒内,引起带电体与金属屏蔽层之间的绝缘性能下降,产生发电现象,并最终导致绝缘击穿。打开的其他接头处的金属屏蔽筒也存在类似的凝结水珠和放电痕迹。屏蔽筒内部受潮引发故障如图5所示。

3 金属屏蔽层尖端毛刺造成的故障

某35kV变电站绝缘管型母线本体端部击穿,严重烧毁。端部击穿造成故障如图6所示。

为进一步分析故障原因,对部分绝缘管型母线段进行了现场解剖发现:室内C相击穿点近接头处铜屏蔽层接地引下线处(接地屏)存在明显因受潮导致的氧化锈蚀痕迹,用手触摸整段铜屏蔽层有明显水渍。

对室内A、B两相疑似放电痕迹处沿端头进行解剖,发现由于铜屏蔽层端部处理工艺不足导致的屏蔽层尖端毛刺缺陷如图8所示。经分析,在长期运行中,由于端部电场畸变产生局部放电,加上密封工艺不过关,潮气从接地线缝隙处进入绝缘层内部,在局部放电的作用下逐步形成放电通道直至发生贯穿性击穿,导致故障发生。

近年来收集到的绝缘管型母线故障案例较多,本文不再赘述,总结起来为如下几点:

(1)部分生产厂家对影响该类设备质量和性能的关键点缺乏充分认识,没有足够的设计能力和相应制造水平,无法保证设备的质量,且其自身和用户分别缺乏在出厂试验环节和交接试验环节验证产品可靠性的手段和依据。

(2)绝缘管型母线类似于电力电缆,即使其出厂时能够保障部件的质量,但现场安装后也应对其绝缘结构和部分关键性能(如密封性)进行检测,因此需要有完备的现场交接试验项目和指标来 验证。

同类文章排行

- 5SHX1960L0006 3BHB016120R0002

- 怎么联系业务?

- ABB厦门工业中心“碳中和”园区示范基地落成

- 3500/22M 288055-01 表面检测系统分类性能的

- 3500/33-01-00 全集成线扫描接触式图像传感器

- 协作机器人市场能否在后疫情时代迎来二次增长?

- 5SHX1960L0006 3BHB016120R0002

- 辉瑞6年的工业数字化转型历程与成果

- 3500/34 125696-01 相机用于开发眼睛研究的瞳

- 5SHY4045L0003 3BHB021400 克服制造

最新资讯文章

- CI535V26 3BSE022161R1 凯本隆SC30双

- SB510 3BSE000861R1 智能驾驶领域再迎新动作

- RB520 3BSE003528R1 CMA三十而立:埃夫特

- SC520 3BSE003816R1 皮尔磁即将亮相汉诺威工

- SC520M 3BSE016237R1 智辟新天地!ABB机

- CS513 3BSE000435R1 ABB赋能广东阳江能源

- MB510 3BSE002540R1 ABB推出水和废水能源

- SC510 3BSE003832R1 将人工智能嵌入全线业务

- SR511 3BSE000863R1强生公司将以7亿美元出售

- RF533 3BSE014227R1 龙沙从罗氏收购加州生物